- ホーム

- >

- 製品

- >

- 熱間圧延機駆動側ワークロール軸本体

- >

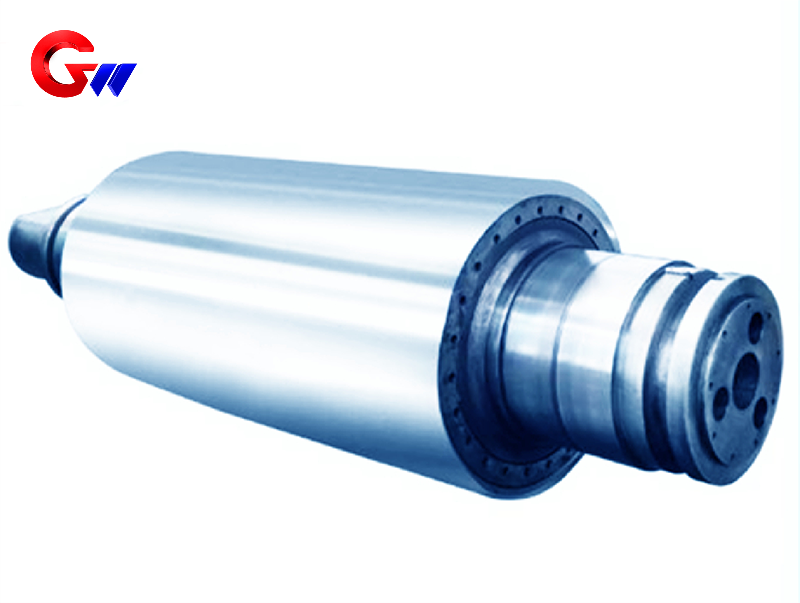

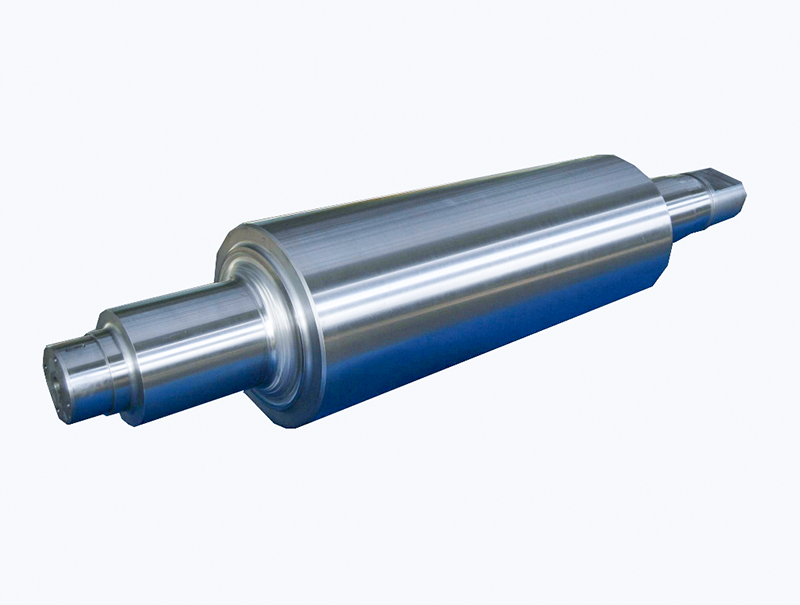

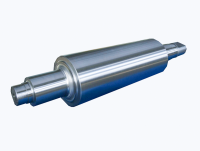

熱間圧延機駆動側ワークロール軸本体

熱間圧延機の駆動側における作業ロール軸体の適用シナリオ

コア機能

動力伝達: メインモーターまたはギアボックスのトルクが作業ロールシャフトに伝達され、ロールを回転させて圧延プロセスを完了します。

耐荷重能力: 転がり力 (最大数千トン)、交互トルク、および衝撃荷重 (噛み込みモーメントや投げ込みモーメントなど) に耐えることができます。

精密制御:高剛性設計により、圧延機のラジアル振れは0.05mm以下となり、板厚の精度が確保されます。

- GW Precision

- 洛陽、中国

- 契約上の規定

- 年間生産能力は1000個

- 情報

駆動側ワークローラーシャフト本体

熱間圧延機の駆動側作業ロール軸の性能特性

材料と熱処理

材料の選択:

34CrNiMo6 (ドイツ規格): 高強度、高靭性、優れた耐疲労性 (主流の選択肢)。

42CrMo4(中荷重条件):低コスト、焼入れ焼戻し後の強度は規格を満たす(σ₆≥900MPa)。

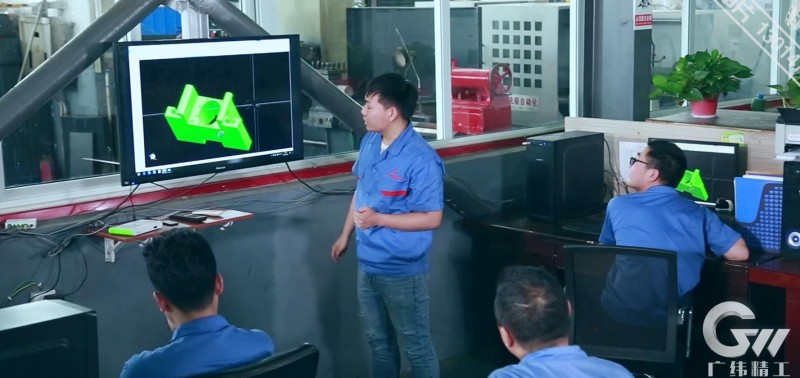

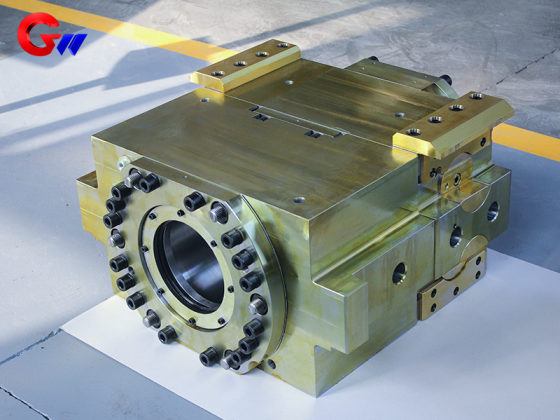

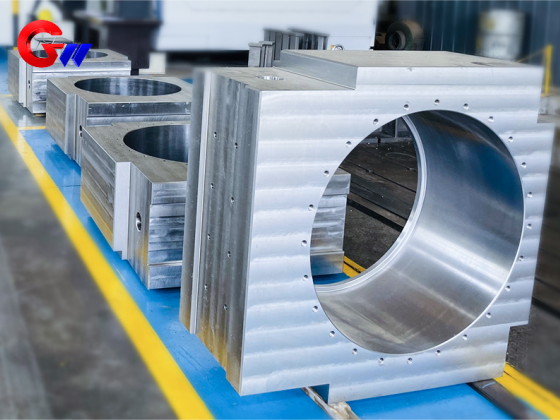

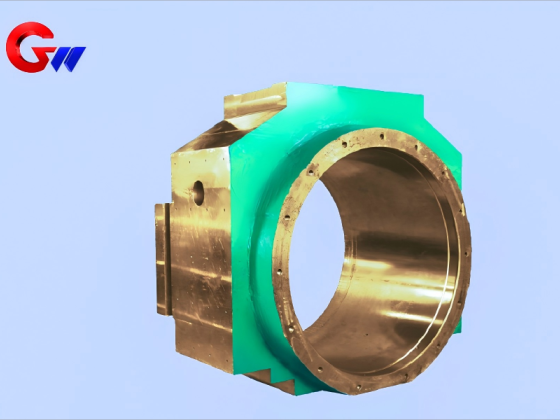

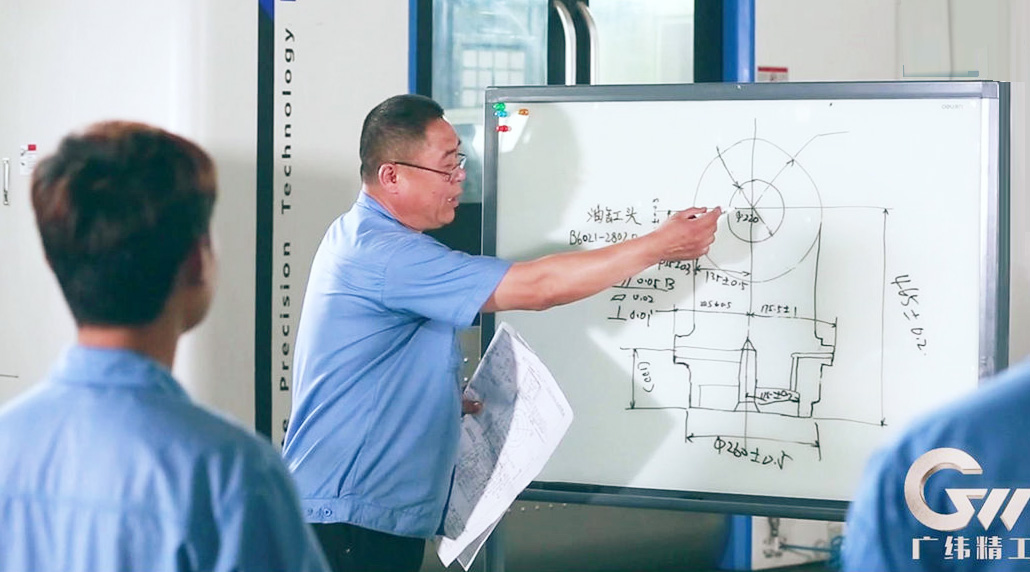

GWプレシジョンは、以下の生産のための成熟した機械加工技術を確立しました。 作業ロールシャフト 長年の経験の蓄積を通じて:

熱処理プロセス:

焼入れ焼戻し処理(焼入れ850℃+焼戻し550〜600℃)、硬度HRC28〜32。

ジャーナル表面の高周波焼入れ(HRC 50~55)により耐摩耗性が向上します。

GWの主要なパフォーマンスパラメータ 作業ロールシャフト

指標の標準値/必要なテスト条件

トルク容量100~800kN・mの動的トルクシミュレーション試験

疲労限界 ≥ 350 MPa (10 ⁷ サイクル) ISO 1143

軸方向剛性≤0.08 mmの変形(全荷重)レーザー変位検出

短期耐熱性600℃、長期耐熱性≤250℃の熱電対モニタリング

特別なデザインの特徴

ユニバーサルジョイント接続:クロス軸ユニバーサルジョイントを使用して、ロール偏向(角度≤3°)を補正します。

冷却構造:熱変形を抑制するために循環水または外部スプレーを備えた中空シャフト(Δ T ≤ 50 ° C)。

過負荷保護: トルクが制限を超えると、油圧安全カップリングが自動的に解除されます。

熱間圧延機の駆動側における作業ロール軸体の利点の分析

高い耐荷重効率

合金鋼材料+最適化された断面設計、トルク伝達効率≥97%。

高速ダイナミックレスポンス

中空シャフトにより重量が 20 ~ 30% 軽減され、高速圧延 (圧延速度 ≥ 15 m/s) に適しています。

長寿命技術

表面焼入れ+窒化処理、耐摩耗寿命5~8年(年間圧延量数百万トン)。

熱間圧延機の選定と製造には、圧延機の種類、圧延材料、運転条件を総合的に考慮する必要があります。高クロム鋳鉄および高速度鋼ローラーは耐摩耗性が高い用途に適しており、鍛鋼ローラーは高負荷の粗圧延に適しています。製造においては、耐熱疲労性と耐摩耗性を確保するために、熱処理と加工精度の厳格な管理が求められます。

GW 精度 は、生産用にさまざまな VMC および HMC を備えています。強力な設備により、製品の製造と加工において強力な品質保証が得られます。

完璧な品質管理システム、効果的なアフターサービス保証により、当社のワーキングロールシャフト製品は高い評価を獲得しました。

時は金なり、今すぐ電話してください!