- ホーム

- >

- 製品

- >

- 熱間圧延機の操作側作業ローラー圧延機ブロックシャフト

- >

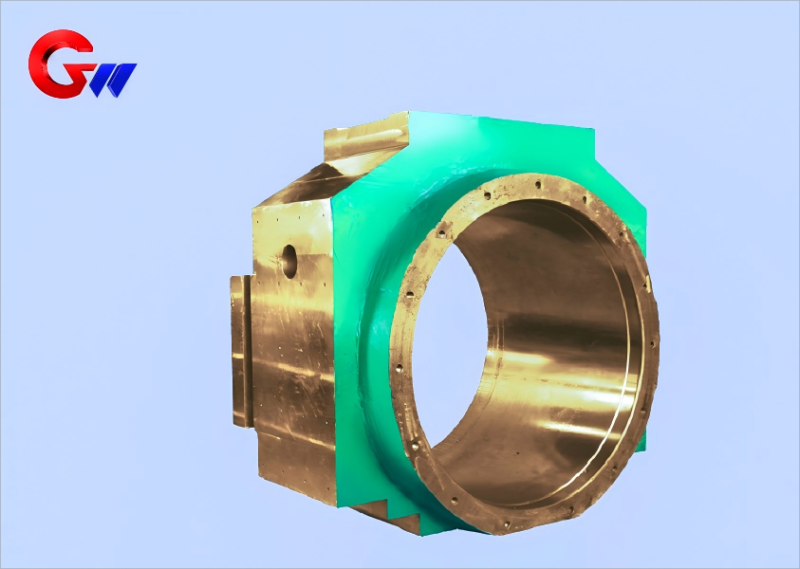

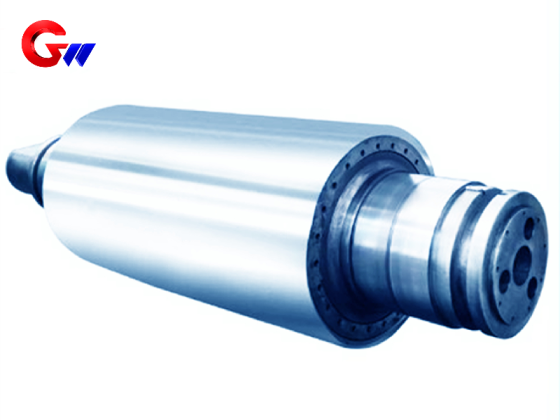

熱間圧延機の操作側作業ローラー圧延機ブロックシャフト

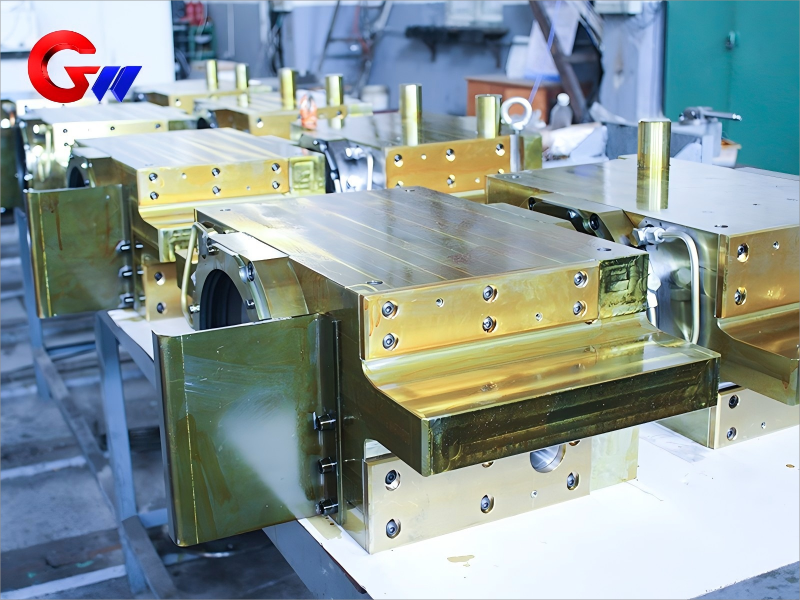

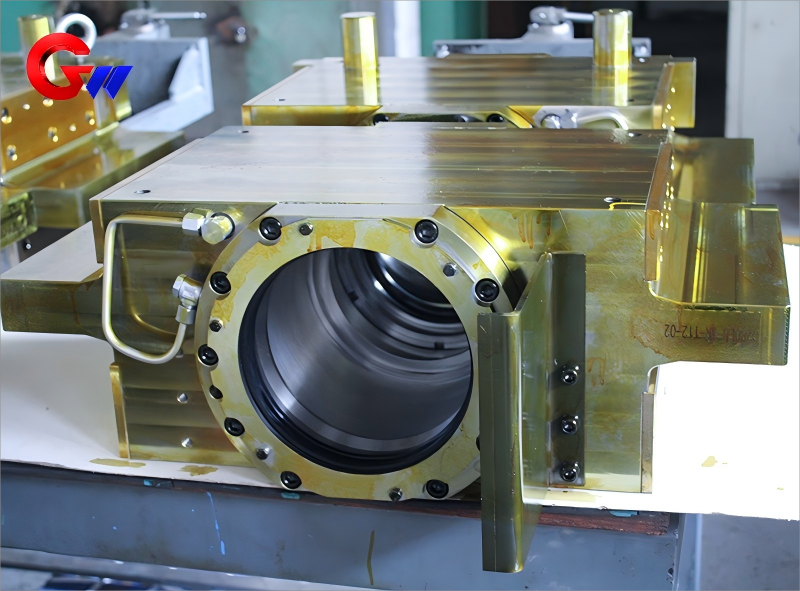

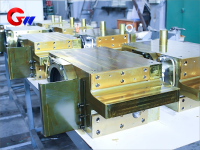

当社はDMG DMF1800*600 5軸マシニングセンター、水平マシニングセンター、垂直マシニングセンター、ガントリーマシニングセンター、高精度3座標検査を備えています。

ワークローラー圧延機シャフトブロックはGW精密の主要製品の一つです。

- GW Precision

- 洛陽、中国

- 契約上の規定

- スチールスプールの年間生産能力は4000個

- 情報

熱間圧延機の操作側作業ローラー圧延機軸ブロック

(板鋼・帯鋼・形鋼の熱間圧延生産ラインに適しています)

1、アプリケーションシナリオ

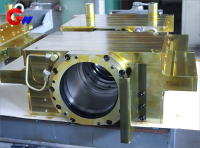

1. コア機能

ローラーの位置決めと力の伝達:

圧延力(最大30MN)および曲げ力(±1000kN)の作用下で作業ロールの安定性を維持します。

噛み合う鋼材の瞬間衝撃荷重に耐える(衝撃係数2.0~3.5)

熱管理:

400~800℃の圧延温度環境で作業すると、瞬間表面温度は300~450℃に達することがあります。

周期的な熱ストレスに耐える必要がある(10 ⁵ サイクル/年)

2. ミルシャフトブロックの典型的な動作条件

機械的負荷:ヘルツ接触応力1000~1500MPa、ねじり振動負荷(危険速度は動作速度の1.5~2.5倍を避ける必要があります)

摩耗環境:酸化鉄スケール研磨粒子(HV800-1100)+転がり潤滑剤高温炭化堆積

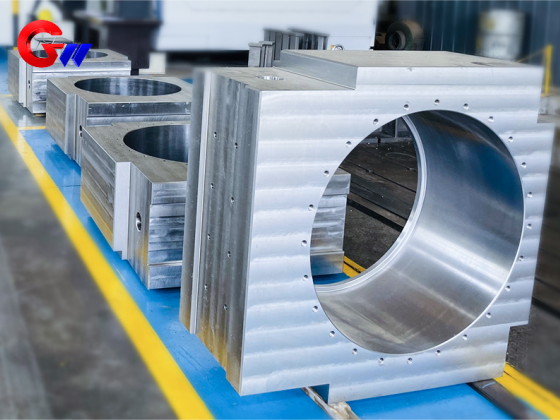

ワークローラー圧延機シャフトブロックの材料選択と最適化

1. ベース素材

材料グレード、コアの利点、適用可能なシナリオ

50CrMoV高温強度(σ 0.2 ≥ 650MPa で 500℃)広幅厚板圧延機(ロール本体3m)

38CrNiMoV高強度帯鋼の圧延中の低サイクル疲労特性(Δε t=1%でNf ≥ 5000回)

H13耐熱割れ改善鋼(熱伝導率24W/m·K)熱間圧延ステンレス鋼

2. 主要な補強技術

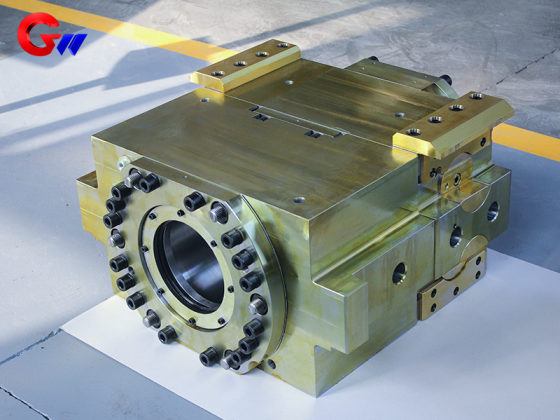

ベアリング合わせ面:

レーザー焼入れ(硬化層深さ2~3mm、HRC54~58)

プラズマ溶射WC-10Co4Cr(気孔率<0.8%)

ねじ接続部:ホウ素化処理(Fe2B層50~80μm)

3. 革新的な材料の応用

勾配機能軸:

コア:25Cr2MoV(高靭性)

表面:ステライト21(高温摩耗耐性)

熱間等方圧加圧(ヒップ)による拡散接合

3. 熱処理システム

真空焼入れ:1020℃×3時間(窒素冷却)

二度焼き戻し:560℃×4h+520℃×6h(油冷)

安定化処理:深冷(-120℃×8時間)+熟成(250℃×24時間)

4.表面強化

複合処理:

ショットピーニング(アルメン強度0.4~0.45mmN)

イオン硫化(FeS層1~2μm)

レーザーテクスチャリング(サ=3~5μm)

*主なプロセス:

ベアリング部の定温研削(クーラント20±1℃)

遷移フィレットの電解加工(R角度精度±0.05mm)*

典型的なパラメータワークローラー圧延機シャフトブロック

パラメータ指標の要件

軸径公差 φ320 ± 0.008mm

高温クリープ速度≤1×10⁻⁷%/h(500℃/200MPa)

振動加速度 ≤ 4.5m/s² (ISO 10816-8)

熱間圧延機におけるこのシャフトの耐用年数は2~3年(年間圧延能力150万~200万トン)ですが、傾斜材料を使用することで5年まで延長できます。熱疲労破壊率は60%を超えており、現在、研究開発はナノ構造遮熱コーティングに重点的に取り組んでいます。